製品コードが製品マスターですでに登録されていなければなりません。

生産マスターとは工程管理を行なうためのマスターです。

★このいずみ生産管理システムでは、純粋な意味で引っ張り方式の生産管理スタイルを採用しています。

ですから工程の始まりは必ず材料からではなく出荷から始まります。

工順は完全にひっくり返して登録する必要があります。

工順 1 出荷前検査

工順 2 組み立て全数稼動検査

工順 3 組み立て作業

のような登録になります。

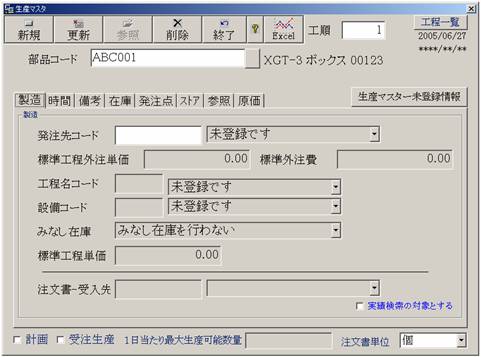

発注先コードは外注コード(会社コード)か社内部署コード(会社コード)を指定します。

工程名コード、設備コードを指定します。

ライン区分とはリアルタイム在庫をこの工順で引き落とすのか素通りさせるのかを決定させます。

在庫を素通りさせた場合、リードタイムによるタイムラグが発生し厳密な意味でのリアルタイムではなくなりますが、現実的に実績を追跡しやすい工程でのみ在庫を追跡することは非常に現実的なことです。

工程が多工程の場合、どの工程でもまた数に関係なく在庫を追跡したり止めたりすることができます。

(仕掛り在庫の追跡)

標準単価とは得意先に提出する原価見積もりのさいに当てられた工程単価を入力します。

この工程単価は社内部署の作業単価にも当てられます。

外注依頼単価とは自社が行なう外注見積もりさいに当てられた工程単価を入力します。

発注単価とは外注に注文を出すときに参照する外注単価です。

多工程に渡る仕事の発注の時には、基本的にその工程単価を全て加えたものとなります。

このシステムの仕様を利用することで簡単に見積もり計算を行なうことができます。

オンラインヘルプの単価台帳を参照してください。

実績検索の対象とするにチッェツクを入れておくと、社内作業実績一覧表で検索対象を絞りこむことができます。

このフラグは工程が同じ部署で連続して発生する場合に使用すると便利です。

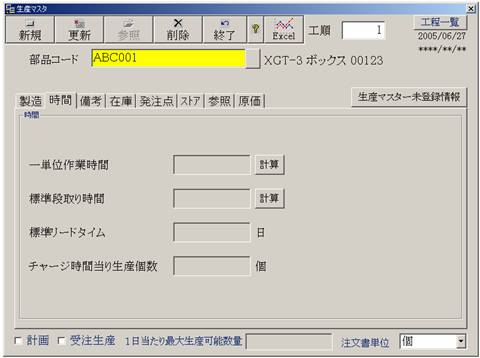

<時間>

標準サイクルタイムは工程の仕事一つを終えるのに何秒かかるかを登録します。

作業伝票を発行するさい生産指示個数の目安にも使用します。

標準段取り時間とは生産を始める前段取りにどれほどの時間が必要かを登録します。

作業伝票を発行するさいの全体の生産予定時間を把握するのにも使用します。

また生産計画や製造計画を行うときの負荷率を求めるときに使用されます。

チャージ時間当たり生産個数とは会社マスターで登録した時間チャージの金額をもとに一時間当たり何個生産しなければ見積もり額に見合わないかを自動計算し表示します。

これは作業伝票を発行するさい指示数として表示することができます。

(作業者に指示されます)

これで作業者に対しやる気を起こさせると同時に見積もり(標準工程原価)のミスも簡単に見つけることができるようになります。

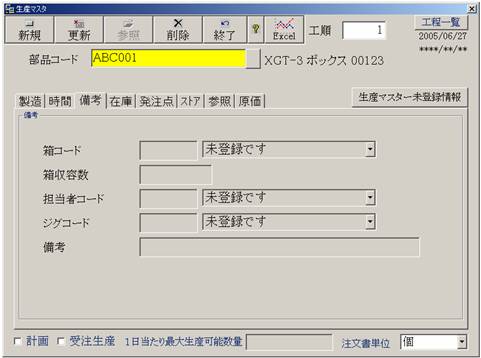

<備考>

箱姿コード(箱コード)には箱コードを登録します。

箱収容数にはその指定された箱にいくつ入れるのかを登録します。

担当者コード(人コード)は社内部署の同工程担当者を登録します。

治具コードはこの工程の製造に必要な標準治具を指定登録します。

備考は適切な必要な事柄を記述登録します。

これらのデータは伝票を発行する時に主に使用されます。

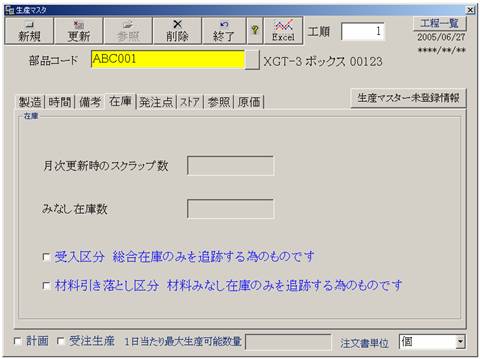

<在庫>

月次更新時のスクラップ数とは作業日報や作業伝票の報告入力のさいにスクラップ数も同時に検収しています。

スクラップとは不良とした数、試打ちしたもの破壊検査したものなどです。

在庫を狂わせる最大の原因はこのスクラップにありますので全ての工程でスクラップを確認しています。

このスクラップ数は自動計算されます。

リアルタイム在庫数とは自由に扱えるコンピュータ内の在庫です。

生産マスターのこのメニューから直接にリアルタイム在庫数を変更した場合、他の工程や製品、部品の在庫に変更は直接加えられません。

結合関係をよく理解し現実の在庫を知った上でないとマスターから直接には在庫はいじらないほうが良いといえます。

また逆に以上の点を理解した上ならばこのマスターからリアルタイム在庫を直接操作してしまえば簡単に現実の在庫に在庫数を合わせてしまうことができるでしょう。

リアルタイム在庫はこのシステム上では簡易的な指示機能としての生産指示数を求める要となる在庫値です。

『製品引き落とし区分 完成品月次在庫のみを追跡する為のものです。』 のチェックボックスにチェックが入っているならば工程内の製品コード(図番)全工程終了品、製品工順として月次在庫を管理する工順に指定します。

月次在庫はこの工程の実績数値で引き落とされることになります。

『材料引き落とし区分 材料在庫のみを追跡する為のものです。』 のチェックボックスにチェックが入っているならば、材料の使用を管理する工順に当てます。

月次材料在庫はこの工程の実績数値で引き落とされることになります。

なおこの場合の材料とは同じ部品である製品コード(部品コード)で材料も取り扱われる場合に限られます。

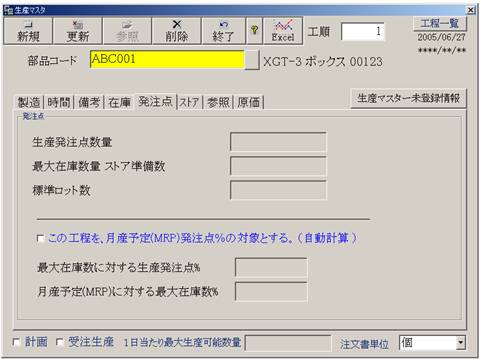

<計画>

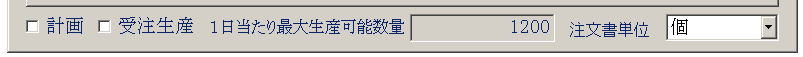

『この工程を、月産予定生産計画%の対象とする。(自動計算)』 のチェックボックスにチェックを入れた場合、生産発注点や、最大在庫数は、自動計算されることになります。

受払い有効在庫や簡易的な生産指示機能で利用されます。

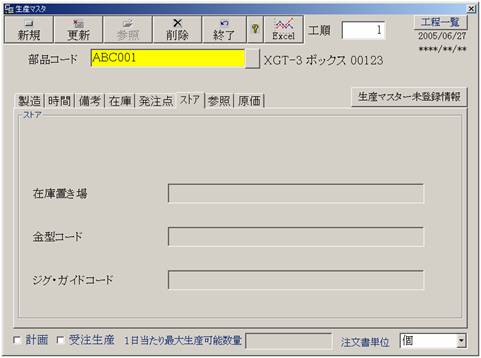

<ストア>

治具・金型コードは、金型コードは、金型コードを登録してください。

治具・ガイドコードは、参照のための登録です。

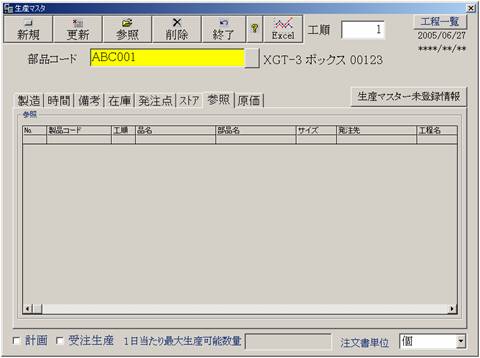

<参照>

拡張ボタンを押して参照ボタンを押すと生産マスターのデータが参照出力されます。

バックグラウンドで表示していますので参照表示が終了するまで待つ必要はありません。

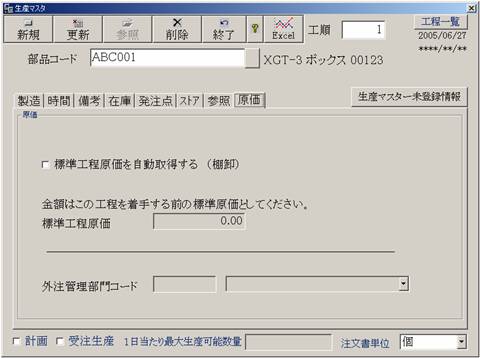

<原価>

標準原価管理の登録を行います。

また『実際の部門原価管理』を行うためには、必ず外注管理部門コードを各工程に登録しておく必要があります。

計画のフラグを立てておきますとその工程が製造計画の基準工程であることになります。

1日当たり最大生産可能数量とは、この工程の設備やラインで段取りも関係なく1日(8時間)作り続けるとしたならば何個作れるかを登録します。

生産計画や製造計画の負荷計算に使用しています。

対象となる工程での単位を決定します。

製品マスターで決定された単位と不条理な指定を行うことはできません。

注文書などを発行する際に利用されます。

更新日 2005年6月27日